Jeżeli pracujesz w spawalnictwie na pewno spotkałeś się z pojęciami takimi jak temperatura podgrzewania wstępnego, temperatura międzyściegowa, temperatura utrzymania. Wartości temperatury podgrzewania oraz temperatury międzyściegowej znajdziesz w instrukcji technologicznej spawania, czyli WPS. Nasuwa się więc pytanie: co kryje się pod tymi pojęciami i jak prawidłowo zmierzyć te wartości, aby proces spawania był zgodny z kwalifikowaną technologią spawania? Niby prosta rzecz, ale czy na pewno? Zapraszam do lektury jeżeli chcesz sprawdzić lub poszerzyć swoją wiedzę w tym zakresie.

Temperatury przy spawaniu – definicje

Najlepszą pomocą w wyjaśnieniu tych pojęć będzie norma EN ISO 13916 „Spawanie – Wytyczne pomiaru temperatury podgrzania, temperatury międzyściegowej i temperatury utrzymania”.

Sam tytuł normy wskazuje czego możesz się spodziewać zaglądając do niej. Nie znajdziesz tam natomiast wytycznych do pomiaru temperatury obróbki cieplnej po spawaniu.

Przejdźmy do definicji, które opisuje punkt 2 normy EN ISO 13916:

- Temperatura podgrzania (Tp): temperatura elementu w strefie spawania bezpośrednio przed jakąkolwiek operacją spawalniczą. Na ogół określana jest jako minimalna temperatura i zwykle jest równa minimalnej temperaturze międzyściegowej.

Praktyczna wskazówka: W tym miejscu chciałbym zwrócić uwagę na fragment pierwszego zdania: <<(…) przed jakąkolwiek operacją spawalniczą. (…)>>. Podczas wykonywania spoin sczepnych również należy zachować rygor podgrzewania wstępnego zgodnie z WPS, o czym wiele osób nie zdaje sobie sprawy. Osobiście dodałbym również tutaj konieczność podgrzewania wstępnego materiału podczas operacji cięcia termicznego, ponieważ jest to również proces specjalny, o którym już pisałem w artykule o cięciu termicznym https://akademianovacert.pl/ciecie-termiczne-wg-en-1090-2-czy-potrzebny-ci-cpqr/ .

Na WPS temperatura podgrzewania wstępnego jest podana jako minimalna wymagana przez technologię. Wynika z tego, że spawacz nie może zacząć spawania dopóki ta minimalna temperatura nie zostanie osiągnięta w strefie spawania.

- Temperatura międzyściegowa (Ti): temperatura w spoinie wielościegowej i w przylegającym materiale podstawowym, bezpośrednio przed wykonywaniem kolejnego ściegu. Na ogół określana jest jako maksymalna temperatura.

Praktyczna wskazówka: Temperaturę międzyściegową mierzymy tylko w przypadku spoin wielościegowych. Drugim istotnym faktem jest, że pomiar wykonujemy bezpośrednio przed tym jak spawacz wykonuje kolejny ścieg, a nie po zaraz po zakończeniu spawania poprzedniego ściegu, co jest częstym błędem. Na WPS temperatura międzyściegowa podana jest jako maksymalna dopuszczalna przez technologię. Czyli spawacz nie może rozpocząć spawania kolejnego ściegu dopóki materiał nie ostygnie, co najmniej do poziomu wskazanego przez instrukcję.

- Temperatura utrzymania (Tm): minimalna temperatura w strefie spawania, którą należy utrzymać w przypadku przerwy w spawaniu.

Praktyczna wskazówka: Temperatura utrzymania nie zawsze podana jest na WPS, ale są materiały, które wymagają dużego rygoru podczas wykonywania złącza spawanego. Na przykład stale odporne na pełzanie przeznaczone do pracy w podwyższonych temperaturach. Poniżej zamieszczam schemat przebiegu cyklu cieplnego podczas spawania stali X10CrMoVNb9-1 typu P91 (gr. 6.4 wg ISO/TR 15608). To sztandarowy przykład, gdzie mamy do czynienia z koniecznością utrzymywania konkretnych wartości temperatur przez cały czas spawania, włącznie z przerwami:

1) Po spawaniu temperaturę złącza obniża się w kontrolowanych warunkach do 80 st. C, gdzie znowu czas utrzymania wynosi min. 2 godziny, tak aby zaszła przemiana martenzytyczna. W tym momencie nieodpuszczony materiał o strukturze martenzytycznej jest bardzo kruchy i złącze nie nadaje się do eksploatacji.

2) Aby uniknąć pęknięć zimnych w spoinie, od razu po przemianie martenzytycznej nagrzewa się złącze do temperatury wysokiego odpuszczania, w której to materiał utrzymuje się przez określony czas, aby dać mu czas na relaksację naprężeń (powiedzmy, że 2 min. na każdy mm grubości, ale nie mniej niż 60 min.).

3) Ostatnim etapem jest kontrolowane chłodzenie do temperatury pokojowej.

Jak właściwie wykonać pomiar temperatury podczas spawania?

Teorię już znasz, teraz więc przechodzimy do praktyki. Norma EN ISO 13916 wskazuje też, w jakim miejscu złącza powinnieneś wykonać pomiary, aby wyniki były miarodajne. Tutaj norma daje całkiem praktyczne wskazówki i można ją potraktować jako gotową instrukcję. Choć ma też pewne niedomówienia, o czym w dalszej części artykułu. Przytoczę teraz wskazówki z normy punkt po punkcie z moim komentarzem, żebyś miał gotową instrukcję do stosowania w praktyce.

1. Miejsce pomiaru, czyli gdzie mierzyć temperaturę przy spawaniu?

Dla materiałów grubości t<=50 mm temperaturę podgrzewania i utrzymania należy mierzyć na powierzchni elementu skierowanej w stronę spawacza w odległości A=4xt lecz nie większej niż 50 mm od wzdłużnej krawędzi rowka spawalniczego (schemat pomiaru wg rysunku 1, który znajduje się poniżej).

Dla materiałów grubości t>50 mm temperaturę podgrzewania i utrzymania należy zmierzyć w odległości minimum 75 mm od brzegów rowka spawalniczego (Komentarz autora: lub nawet więcej jeżeli wymaga tego specyfikacja – spotkałem się ze specyfikacją klienta, gdzie ta odległość wynosiła nawet 150 mm od brzegów rowka).

Dla materiałów grubości t>50 mm, jeżeli jest to możliwe pomiar temperatury podgrzewania i/lub utrzymania należy wykonać na powierzchni przeciwległej do powierzchni nagrzewanej. W przeciwnym razie temperaturę należy zmierzyć na powierzchni nagrzewanej po usunięciu źródła ciepła, lecz dopiero po wyrównaniu się temperatury przyjmując współczynnik około 2 min przetrzymania na każde 25 mm grubości materiału podstawowego.

Dla materiałów grubości t>50 mm, jeżeli stosuje się stałe elementy grzewcze i nie ma dostępu do przeciwległej powierzchni, aby móc zmierzyć temperaturę podgrzewania i/lub utrzymania, należy wykonać pomiar na dostępnej powierzchni materiału podstawowego, przylegającej bezpośrednio do obszaru spawania, lecz dopiero po wyrównaniu się temperatury przyjmując współczynnik około 2 min przetrzymania na każde 25 mm grubości materiału podstawowego.

Temperaturę międzyściegową należy mierzyć na powierzchni metalu spoiny lub przylegającego materiału rodzimego.

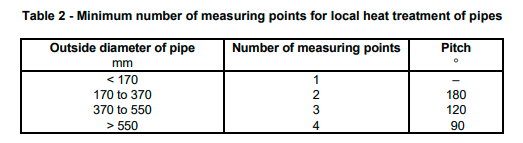

Praktyczna wskazówka: W normie EN ISO 13916 opisano w jakiej odległości od krawędzi złącza należy mierzyć temperaturę podgrzewania do spawania i temperaturę utrzymania i gdzie wykonać pomiar temperatury międzyściegowej. Nie wskazano jednak ile punktów pomiarowych wykonać na długości złącza, aby wynik był miarodajny. Pomiar musisz wykonać dokładniej w przypadku, gdy w Twojej technologii stosowane jest ręczne podgrzewanie palnikiem do spawania. Zalecam wtedy pomiar co 100 mm, w odległości od rowka spawalniczego jak wskazano na rysunku 1. W przypadku, gdy masz możliwość wykonania podgrzewania poprzez dedykowane urządzenia (oporowo lub indukcyjnie), można przy złączu rozmieścić termopary, które będą sterowały procesem podgrzewania i utrzymania temperatury. Minimalną liczbę punktów pomiarowych w takim wypadku określa norma EN ISO 17663, choć dotyczy ona stricte procesu obróbki cieplnej. Przykładowo dla rury średnicy zewnętrznej >550 mm, norma ta zakłada minimum 4 punkty pomiarowe rozmieszczone względem siebie co 90 stopni. Przekładając tę zasadę na złącza wykonane na blachach, taki punkt pomiarowy powinien znajdować się minimum co 400÷450 mm na długości złącza.

2. Czas przeprowadzenia pomiaru, czyli kiedy mierzyć temperaturę podczas spawania?

Temperaturę międzyściegową należy mierzyć w obszarze spawania bezpośrednio przed przejściem łuku.

Jeżeli temperatura utrzymania została określona, należy ją kontrolować przez okres, w którym nastąpiła przerwa w procesie spawania.

3. Środki pomiarowe, czyli czym mierzyć temperaturę podczas spawania?

W instrukcji technologicznej spawania zaleca się podać środki stosowane do pomiaru temperatury np.:

- Materiały czułe na temperaturę – ozn. TS (np. termokredki, farby). Praktyczna wskazówka: termokredki są bardzo przydatne i warto wyposażyć w nie spawaczy wykonujących złącza spawane. Działają one w ten sposób, że topią się w określonej przez producenta temperaturze. W praktyce wygląda to tak, że spawacz znaczy w strefie spawania punkty pomiarowe dwiema kredkami. Przykładowo kredka żółta – temperatura topnienia 100 st. C i kredka czerwona temperatura topnienia 250 st. C. Podgrzewając do spawania minimum 100 st. C zacznie się topić kredka żółta i jest to sygnał, że można rozpocząć spawanie. Przy osiągnięciu maksymalnej temperatury międzyściegowej 250 st. C zacznie się topić kredka czerwona, co będzie sygnałem do zaprzestania spawania i oczekiwania, aż temperatura złącza spadnie.

- Termometry stykowe – ozn. CT. Praktyczna wskazówka: jak dla mnie najbardziej wiarygodne i dokładne obok termopar. Podczas kwalifikowania technologii spawania zawsze używam tego rodzaju miernika.

- Termopary – ozn. TE. Praktyczna wskazówka: używane podczas pomiaru temperatury jednocześnie wraz z zastosowaniem wyżarzarek oporowych lub indukcyjnych. Bardzo dokładne w pomiarze, ale wymagają oczywiście podłączenia do urządzenia pomiarowego t.j. miernika wbudowanego w źródło prądu.

- Przyrządy optyczne lub elektryczne do bezstykowego pomiaru temperatury – ozn. TB. Praktyczna wskazówka: tak zwane pirometry to najwygodniejsze środki do pomiaru temperatury podczas spawania, ale jak dla mnie najmniej dokładne i nie ufam tym urządzeniom. Dokładność pomiaru zależy od takich czynników jak odległość miernika od mierzonej powierzchni, czy jej emisyjność. Emisyjność z kolei zależy od tego czy powierzchnia materiału bardziej lub mniej odbija promienie podczerwieni.

Walidacja sprzętu do pomiaru temperatury podczas spawania

Sprzęt do pomiaru temperatury podczas procesów spawalniczych podlega kalibracji i walidacji zgodnie z wymaganiami przedstawionymi w normie EN ISO 17662:

Jak często prowadzić walidację wyposażenia pomiarowego?

Tutaj również przytoczę fragment swojego kursu dotyczącego wymagań normy EN ISO 3834:

Jak czytać WPS? – praktyczne wskazówki

Wiesz już jak i czym wykonać pomiar. Teraz wyjaśnię Ci, jakie warunki brzegowe przyjąć dla mierzonych wartości temperatury odnosząc się do przykładowej instrukcji technologicznej spawania. Poniżej typowy WPS sporządzony wg normy EN ISO 15609-1 dotyczący spawania stali 13CrMo4-5 metodą kombinowaną 141/111. W czerwonych chmurkach zaznaczyłem pola, które dotyczą pomiaru temperatur podczas procesu spawania, a poniżej zdjęcia wyjaśniam w jaki sposób to intepretować.

Uwaga 1: W tym konkretnym przypadku masz do czynienia z przygotowaniem elektrod otulonych do spawania, które należy wygrzać przed spawaniem. Parametry wygrzewania elektrod ustala ich producent i zazwyczaj są one podane na opakowaniu. Wg WPS elektrody przed spawaniem należy wygrzać w temp. 350 st. C przez 2 godziny. 350 st. C to temperatura utrzymania, a 2 godziny to czas utrzymania.

Uwaga 2: Przed rozpoczęciem jakiejkolwiek operacji spawalniczej złącze należy podgrzać do temperatury minimum 180 st. C. Dotyczy to również sczepiania. Ta temperatura to z kolei nie tylko temperatura podgrzania, ale także temperatura utrzymania w razie, gdyby spawacz przerwał pracę w trakcie wykonywania złącza. Będzie to również minimalna temperatura międzyściegowa – gdyby złącze zaczęło się ochładzać poniżej tej temperatury natychmiast trzeba je podgrzać.

Uwaga 3: Maksymalna temperatura międzyściegowa to 300 st. C. Mierzysz ją bezpośrednio przed wykonaniem kolejnego ściegu. Gdyby ta wartość była wyższa przed zamiarem wykonania kolejnego ściegu musisz odczekać, aż spadnie ona poniżej tego maksymalnego pułapu.

Uwaga 4: Na koniec po spawaniu przed ochłodzeniem złącza do temperatury pokojowej w technologii rozpisano również wygrzewanie po spawaniu, w celu odwodorowania spoiny. Temperatura utrzymania to 350 st. C, a czas utrzymania 2 godziny.

Podsumowanie

Personel spawalniczy jest zobowiązany do przestrzegania technologii spawania podczas wykonywania złącza. Oprócz przestrzegania odpowiedniej energii liniowej spawania niezwykle ważnym zagadnieniem jest również przestrzeganie rygoru temperatury podczas spawania zgodnie z kwalifikowaną technologią spawania. Temperatura podgrzania, temperatura utrzymania i temperatura międzyściegowa – oprócz znajomości tych pojęć ważne jest abyś zrozumiał/a, jak właściwie wykonać pomiar tych wartości, aby wyniki były miarodajne. Tylko wtedy będziesz mieć pewność, że złącze spawane ma odpowiednie właściwości mechaniczne i nie dojdzie do jego uszkodzenia w trakcie eksploatacji.

P.S. Choć właściwa treść normy EN ISO 13916 to raptem 3 strony, dokładne wyjaśnienie i dopowiedzenie pewnych kwestii zajęło mi 7 stron formatu A4. Żeby dokładnie opisać wszystkie zagadnienia związane z niby prostą i oczywistą czynnością jaką jest pomiar temperatury podczas spawania, musiałem sięgnąć jeszcze do innych norm t.j. ISO 17662, ISO 17663, własnych technologii spawania i własnego doświadczenia. To jeszcze bardziej utwierdziło mnie w przekonaniu, że spawalnictwo to bardzo złożona dziedzina i wymaga bardzo dużej wiedzy i ciągłego kształcenia. Starałem się napisać ten artykuł w taki sposób, żeby stanowił swego rodzaju instrukcję do stosowania w praktyce i mam nadzieję, że Tobie ułatwi pracę.

Jeżeli masz jakieś pytania, napisz do mnie na akademia@nova-cert.pl

Sprawdź również

Badania NDT – czym są sektory przemysłowe i sektory wyrobu?

Czym są sektory wyrobu oraz sektory przemysłowe i co one dokładnie oznaczają

Zobacz więcejBadania NDT – czy spawacz może oceniać swoje spoiny?

Czy spawacz może badać i oceniać swoje spoiny? Czy spawacz może wykonywać badania NDT?

Zobacz więcejJak przygotować się do egzaminu VT1+VT2?

Zbliża się termin Waszego szkolenia VT1+2? Męczą Was pytania – na czym się skupić oraz jak rozdzielić czas na naukę? W dzisiejszym artykule podpowiemy Wam jak się przygotować na egzamin VT1+2.

Zobacz więcej